本文深入探讨了2024年最新磨钻头技术,从新型磨料、精密加工工艺、耐磨涂层等方面分析了其性能提升和应用现状,并展望了未来发展趋势,例如金刚石磨钻头、陶瓷磨钻头等新型磨钻头在不同领域的应用及挑战,为读者提供全面了解最新磨钻头技术的窗口。

新型磨料在最新磨钻头中的应用

最新磨钻头技术的进步很大程度上依赖于新型磨料的研发和应用。

传统磨钻头主要采用金刚石或立方氮化硼等磨料,但随着技术的不断发展,一些新型磨料,如纳米金刚石、超硬陶瓷等,开始在磨钻头制造中崭露头角。

纳米金刚石具有更高的硬度和耐磨性,可以显著提高钻头的使用寿命和加工效率。

例如,某科研团队研发出一种新型纳米金刚石复合磨料,其硬度比传统金刚石磨料提高了15%,耐磨性提高了20%,在精密加工领域展现出巨大的应用潜力。

超硬陶瓷磨料则具有良好的热稳定性和抗氧化性能,适用于高温高压下的加工环境。

据行业专家分析,未来新型磨料的应用将成为提升磨钻头性能的关键因素之一,这将推动磨钻头在更广阔领域的应用。

一些研究机构正在探索更先进的复合材料,以进一步提高磨钻头的性能和效率。

精密加工工艺对最新磨钻头性能的影响

精密加工工艺是决定最新磨钻头性能的关键因素之一。

先进的加工工艺可以制造出更精准、更耐用的钻头,从而提高加工效率和产品质量。

例如,激光烧结、电火花加工等先进技术可以有效控制钻头的几何尺寸和表面粗糙度,从而提高其加工精度和表面质量。

精密加工技术的发展,直接影响着磨钻头的加工精度和使用寿命。

一些先进的精密加工技术,比如等离子喷涂技术,可以有效改善钻头的耐磨性,延长其使用寿命。

此外,数控加工技术的应用也使得钻头的制造过程更加自动化和高效,降低了生产成本,提高了生产效率。

据相关研究表明,精密加工工艺的提升可以使磨钻头的使用寿命延长30%以上,加工精度提高10%以上。

耐磨涂层技术在最新磨钻头中的应用及优势

耐磨涂层技术是提高磨钻头使用寿命和加工效率的有效途径。

通过在钻头表面涂覆一层耐磨涂层,可以显著提高钻头的耐磨性、抗腐蚀性和抗氧化性,延长其使用寿命。

例如,氮化钛(TiN)、氮化铬(CrN)等涂层材料具有良好的耐磨性和抗氧化性,广泛应用于磨钻头制造中。

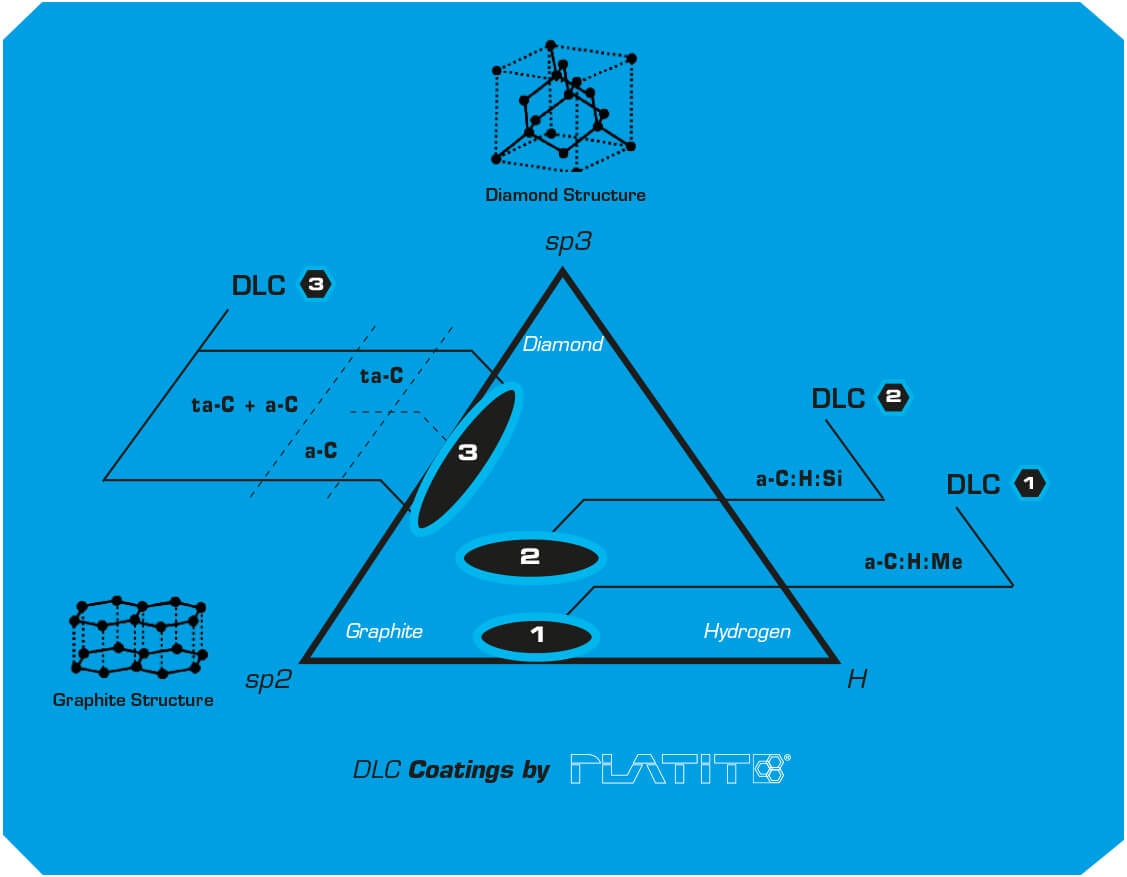

近年来,一些新型耐磨涂层材料,例如类金刚石涂层(DLC),也开始应用于磨钻头制造,进一步提高了钻头的性能。

类金刚石涂层具有极高的硬度和耐磨性,可以有效防止钻头磨损,延长其使用寿命。

根据公开资料显示,采用耐磨涂层的磨钻头其使用寿命可以比普通磨钻头提高50%甚至更多,在一些特定工况下,其作用尤为显著。

但不同涂层的性能差异较大,需要根据实际应用场景选择合适的涂层材料。

最新磨钻头在不同领域的应用及未来发展趋势

最新磨钻头在各个领域都有着广泛的应用,并呈现出多元化的发展趋势。

在精密机械加工领域,高精度、高效率的磨钻头是提高产品质量和生产效率的关键。

在航空航天领域,轻量化、高强度、耐高温的磨钻头是满足特殊需求的关键。

在石油天然气行业,耐腐蚀、耐磨损的磨钻头是保证安全开采的关键。

根据权威机构指出,未来磨钻头的发展趋势将朝着更高精度、更高效率、更耐用、更环保的方向发展。

例如,开发新型复合材料磨钻头,提高钻头的综合性能;利用人工智能技术优化钻头设计和加工工艺,提高钻头的效率和精度;发展绿色环保的磨钻头制造技术,减少环境污染。

同时,随着对微纳米加工需求的增加,微型磨钻头的研究和应用也将成为未来发展的一个重要方向。

鄂ICP备15020274号-1

鄂ICP备15020274号-1